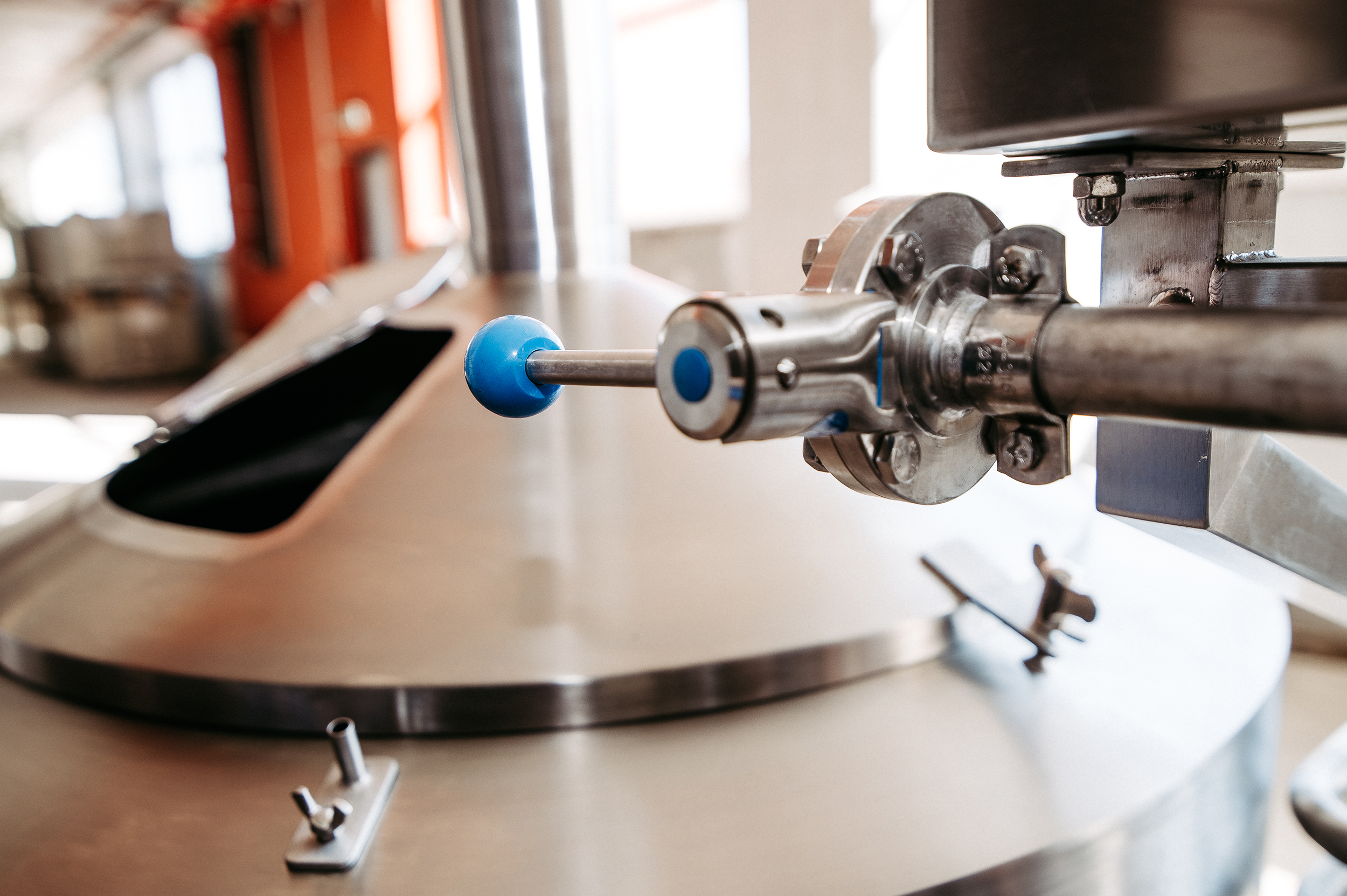

Anlagenbau

Wir sind Ihr zuverlässiger Partner im Anlagenbau. Wir sind spezialisiert auf die Bereiche erneuerbare Energie, Verfahrenstechnik, Abgasreinigung und Wärmerückgewinnung und setzen dabei auf höchste Qualität und Innovation.

Unsere Anlagen sind nicht nur leistungsstark und effizient, sondern auch nachhaltig und umweltfreundlich. Wir unterstützen unsere Kunden bei der Umsetzung ihrer individuellen Projekte und finden stets maßgeschneiderte Lösungen, die perfekt auf ihre Bedürfnisse zugeschnitten sind.